2023-11-21 09:36

2023-11-21 09:36

已查看159次

已查看159次

本标准对原轻工业部标准SG 390-84《硬质泡沫塑料永蒸气透过量试验方法》进行了修订。

本标准非等效采用国际标准ISO 1663:1981 《泡沫塑料-硬质材料水蒸气透过率的测定》。

本标准与ISO 1663:1981 的主要技术差异:

1在ISO 1663:1981的基础上增加一种透湿杯。

2取消ISO 1663:1981规定透湿杯中的支承物。

3试验结束时间不采用ISO 1663:1981中的绘曲线法,而采用误差法。

4本方法适用于水蒸气透过量的范围在ISO 1663:1981 的基础.上增加一下限。适用范围为2001ug/ (m?s)~3000μg (m-:s).

附录A为标准的附录。

1范围

本标准规定了硬质泡沫塑料的水蒸气透过量、透过率及透过系数的测定方法。

本标准适用于硬质泡沫塑料。试样可以是材料的主体部分,也可带有自然皮层或粘着某种不同材质表层。本方法适用于水蒸气透过量在200μg/(m2●s)~ 3000ug/(m2●s)范围内的材料。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 2918- -82塑料 试样状态调节和试验的标准环境

GB/T 6342- 1996泡沫塑料与橡胶线性尺 寸的测定

3定义

本标准采用下列定义。

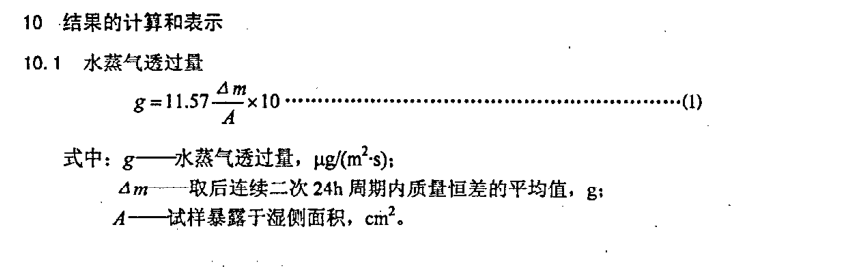

3.1水蒸气透过量

在规定的温度、湿度和试样厚度的条件下,单位时间、单位面积内通过试样的水蒸气量,以微克每平方米每秒(ug/(m2.s)) 表示。

注:所测得试样的水蒸气透过量的值是该试样厚度特有的。

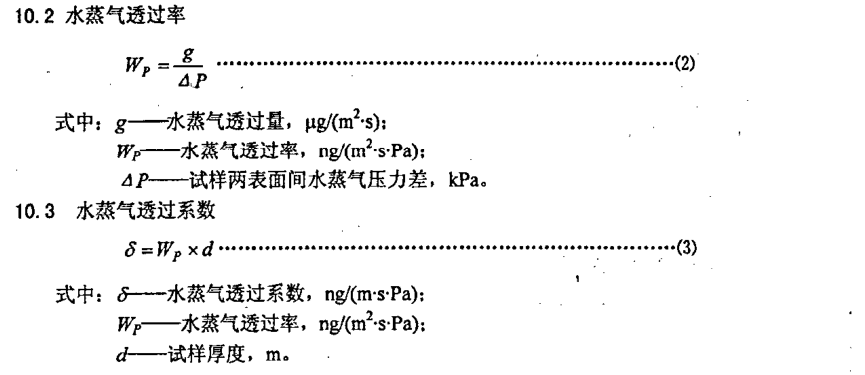

3.2 水蒸气透过率.

试样水蒸气透过量与试验时试样两侧的蒸汽压力差之比值,以纳克每平方米每秒每帕斯卡(ng/(m2-s+Pa)) 表示。

注:所测得试样的水蒸气透过率的值是该试样厚度特有的。

3.3水蒸气透过系数

单位厚度试样的水蒸气透过率,以纳克每米每秒每帕斯卡(ng/(msPa)) 表示。

注:对于均质材料,所测得试样的水蒸气透过系数的值是该物质的一项特性。

4原理

将试样密封于含干燥剂的试验杯上端,然后将该杯放入规定温度和湿度的环境中,定期称量该杯的质量变化,以测定试样的水蒸气透过性能。

5测试仪器:

WVTR-RC6水蒸气透过率测试仪(称重法)

6测试步骤:

1、按GB6342的规定,测量试样每个象限内的平均厚度,再取各象限厚度的平均值为试样厚度,精确到0.1mm。

2、透湿杯中加入不少于25g吸湿剂。

3、将试样放入透湿杯,使试样底部与吸湿剂间距在10mm-20mm之间(使用特型杯则在透湿杯上圈内底部要放置试样的地方涂一薄层液态蜡,当蜡还软时,将试样放入透湿杯的正中)。试样顶面中央放限位器,沿限位器外周注入密封蜡,使试样与透湿杯之间完全密封无气泡。固化后,小心移去限位器,试样顶面露出轮廓鲜明的暴露面积。

4、依次称量装有吸湿剂和试样的透湿杯,精确到0.1g。将透湿杯放入恒温恒湿设备(5.8)中

5、24h后,将透湿杯从恒温恒湿设备中迅速取出,放入室温下干燥器内,停放(30±1)min。然后依次称量,精确到0.1mg。称量后摇动透湿杯,使吸湿剂充分混和,然后再把透湿杯放回原恒温恒湿设备中。若试验和称量在同一环境中进行,可不必将透湿杯置于周转用干燥器中干燥。

6、每24h重复第五步,直到连续二个24h周期称量变化相对误差在2%内时结束试验。

WVTR-RC6水蒸气透过率测试仪全自动化测试,配置进口高分辨率称重传感器,测试系统灵敏性高,6腔独立测试,6个透湿杯均可进行独立试验,试验过程互不干扰,试验结果独立显示,支持便捷的历史数据查询、比对、分析和打印等多种功能。

7试样

7.1形状和尺寸

试样呈圆柱形,其直径与所用透湿杯相吻合,试样厚度为25mm.当产品厚度小于25mm

时,采用原厚度进行试验;产品厚度小于10mm时,试验时可用特形杯,试样的试验面积

不小于32.0cm2.

7.2 数量及取样

试样不得少于5个。

样品为各向异性时,试样平行面应与实际使用时水蒸气通过制品的方向垂直。

样品表面带有自然皮层或两侧粘着不同材料皮层时,应与实际使用时水蒸气流向同向

进行试验,若实际使用时汽流方向不详时,应制备双向的双组试样进行试验,以得到每方

向汽流的结果。

7.3状态调节

试样试验前应按GB 2918规定的温度(23士2) C,相对湿度45% ~55%环境中处理

至少16h.

8试验条件

选择下列三种试验环境之一进行试验。

a) (38士1) C, 0% ~88.5%土2%相对湿度梯度,试样两表面间水蒸气压力差为:

0 P=5.51kPa;

b) (23士1) C, 0% ~85%士2%相对湿度梯度,试样两表面间水蒸气压力差为:

0 P=2.39kPa; .

c) (23土1) C, 0%~50%士5%相对湿度梯度,试样两表面间水蒸气压力差为:

0 P=1.40kPa. .

在不同试验条件下,所测得结果不相同。应按产品标准规定或选择最接近实际使用情

况的试验条件.

9试验步骤

9.1按GB6342 的规定,测最试样每个象限内的平均厚度,再取各象限厚度的平均值为试

样厚度,精确到0.1mm。

9.2透湿杯中加入不少 于25g吸湿剂。

9.3将试样放入透湿杯, 使试样底部与吸湿剂间距在10mm~20mm之间(若使用特型杯,则在透湿杯上圈内底部要放置试样的地方涂一薄层液态蜡, 当蜡还软时,将试样放入透湿杯的正中)。试样顶面中央放限位器,沿限位器外周注入密封蜡,使试样与透湿杯之间完全密封无气泡。固化后,小心移去限位器,试样顶面露出轮廓鲜明的暴露面积。

9.4依次称 量装有吸湿剂和试样的透湿杯,精确到0.1mg。将透湿杯放入恒温恒湿设备(5.8)中。

9.524h 后,将透湿杯从恒温恒湿设备中迅速取出,放入室温下干燥器内,停放(30土1)min。然后依次称量,精确到0.1mg。称量后摇动透湿杯,使吸湿剂充分混和,然后再把透湿杯放回原恒温恒湿设备中。若试验和称量在同--环境中进行,可不必将透湿杯置于周转用干燥器中干燥。

9.6每24h重复9.5步骤,直到连续二个24h周期称量变化相对误差在士2%内时结束试

验。

11试验报告

.试验报告应包括下列各项内容:

a)本标准号;

b)试验材料的说明,包括材料名称、厚度及有无表皮层;

c)状态调节;

d)试验温度和相对湿度梯度;

e)水蒸气透过性能:水蒸气透过量、透过率、透过系数及水蒸气相对试样的流动方向

(若各向异性时则应说明结果是哪个方向) ;

f)单个值试验结果;

g)试验值的算术平均值:

h)任何可能影响结果的与本标准所规定的差异:

i)试验日期:

j)试验人员。

查看更多 >

查看更多 >

查看更多 >

查看更多 >

查看更多 >

查看更多 >

联系我们